مونتاژ بلبرینگ، مهمترین مرحله در ساخت بلبرینگ

از انواع بلبرینگ، چه بلبرینگ و چه رولبرینگ باشند، تقریباً در هر برنامه ای که شامل حرکت چرخشی باشد، مانند چرخ های خودرو، مته های دندانپزشکی، دوک های ماشین ابزار، پل های کششی، موتورها، پمپ ها و هزاران کاربرد دیگر استفاده می شود. به همین خاطر است که موضوع ساخت و مونتاژ بلبرینگ از اهمیت بالایی برخوردار است.

بلبرینگ یک عنصر ماشینی است که ایجاد حرکت چرخشی یا خطی را امکان پذیر می سازد و اصطکاک بین قطعات مختلف را کاهش می دهد. بلبرینگ ها امروزه در زندگی ما بسیار مورد استفاده قرار می گیرند؛ به عنوان مثال، ساخت و مونتاژ بلبرینگ جهت استفاده در اسکیت بورد، فیجت اسپینر، اسکوتر برقی، واگن مترو، هواپیما و… انجام می پذیرد. یک مطالعه نشان می دهد که مردم حداقل از 200 بلبرینگ در روز استفاده می کنند؛ ما هر روز در مسیر حرکت به سمت محل کار یا تحصیل از انواع بلبرینگ استفاده می کنیم که در مترو، اتومبیل یا دوچرخه استفاده می شوند. هم چنین در ساختمان ها وسایلی همچون پله برقی یا آسانسور از انواع بلبرینگ برای حرکت و چرخش استفاده می کنند. حتی زمانی که فقط نشسته ایم و بازی های رایانه ای انجام می دهیم، بلبرینگ هایی بدون توقف در رایانه های شخصی ما کار می کنند تا ما را سرگرم کنند. به همین علت پرکاربرد بودن این قطعات است که نحوه مونتاژ بلبرینگ و انواع دستگاه مونتاژ بلبرینگ در این صنعت، اهمیت بسیار زیادی پیدا کرده است.

فرآیند اسمبل بلبرینگ یا رولبرینگ شامل چندین مرحله است که ممکن است چند روز طول بکشد. این مقاله هر فرآیند را به تفصیل توضیح می دهد و برخی از فناوری های جدید در صنعت ساخت و مونتاژ بلبرینگ را ارائه می دهد.

مونتاژ قطعات بلبرینگ به چه معناست؟

در واقع بلبرینگ ها ابزار مکانیکی ای هستند که حرکت صاف و کم اصطکاک را در کاربردهای چرخشی ارائه می دهند. اسمبل بلبرینگ در صدها اندازه انجام می شود؛ از بلبرینگ های بسیار کوچک با قطر 1.50 میلی متر برای استفاده در دستگاه های پزشکی کوچک و میکرو موتورها تا بلبرینگ هایی با قطر بیش از 15 فوت برای استفاده در تجهیزات سنگین. (جا به جا)

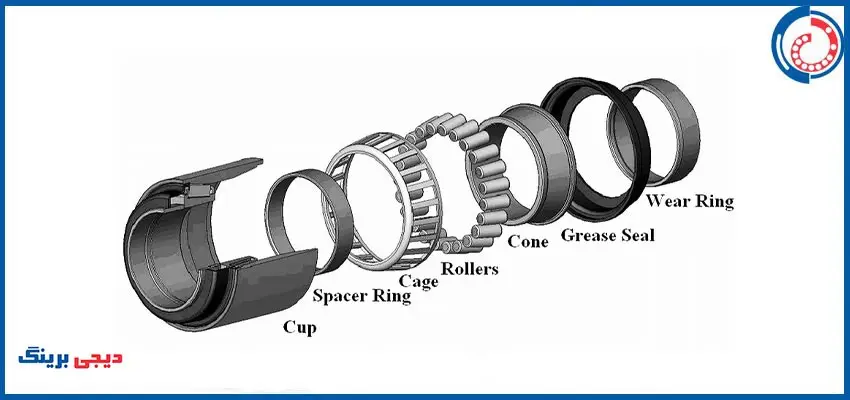

همه انواع بلبرینگ ها از دو رینگ داخلی و خارجی، تعدادی ساچمه که عناصر نورد هستند و بسته به نوع بلبرینگ یک نگهدارنده یا قفس برای حفظ فاصله بین ساچمه ها تشکیل شده اند. ممکن است اجزای اضافی مانند کاسه نمد و محافظ نیز در ساخت بلبرینگ ها به کار رود؛ اما به طور کلی مونتاژ قطعات بلبرینگ با استفاده از قطعات اصلی ای که نام بردیم انجام می شود. در ادامه درباره نحوه مونتاژ بلبرینگ و اسمبل بلبرینگ که فرآیند اصلی تولید این قطعات است، صحبت بیشتری خواهیم کرد.

نحوه مونتاژ بلبرینگ

در این مرحله این سوال پیش می آید که نحوه مونتاژ بلبرینگ چگونه است و چگونه ساچمه ها را تا این حد گرد می کنند؟

پاسخ، یک فرآیند تولید بلبرینگ چند مرحله ای است که شامل ماشین کاری، عملیات حرارتی، سنگ زنی، لایه بندی و مونتاژ بلبرینگ می شود. فناوری های صنعت ساخت و اسمبل بلبرینگ در سال های اخیر توسعه یافته است. به عنوان مثال، بلبرینگ های سرامیکی برای استفاده در شرایط سرعت بالا و دمای بالا ساخته شده اند. نسل سوم یونیت های هاب بلبرینگ برای وسایل نقلیه سواری از پیش آب بندی شده، از قبل روغن کاری شده و برای عملکرد بهتر با ABS یکپارچه شده است.

فناوری دیگر، مونتاژ بلبرینگ با سنسورهای مورد استفاده در قطارهای پر سرعت است. چنین حسگرهایی سرعت چرخش، شتاب و دمای بلبرینگ های مورد استفاده را کنترل می کنند که کمک زیادی به حمل و نقل ایمن تر می کند.

نگهدارنده های بلبرینگ نیز بسته به جنس و اندازه، از طریق تعدادی فرآیند مختلف تولید می شوند. فرآیندهای تولید شامل مهر زنی و شکل دهی، قالب گیری، آهنگری و ماشینکاری می باشد و بعد در فرآیند مونتاژ بلبرینگ به کار می روند.

مواد مورد استفاده در خط مونتاژ بلبرینگ

مواد به کار رفته در خط مونتاژ بلبرینگ اکثر بلبرینگ های استفاده شده در صنایع مختلف، عمدتا شامل فولاد کروم می باشد؛ اما تعداد زیادی از مواد متنوع دیگر نیز برای به حداکثر رساندن طول بازه کارکرد و عمر بلبرینگ، در ساخت و مونتاژ بلبرینگ استفاده می شوند. همان گونه که بیان شد، عمده ترین ماده در ساخت یک بلبرینگ مخصوصا رینگ های آن، فولاد SAE 52100 است. SAE 52100 یک فولاد کروم (1٪ کربن، 1.5٪ آلیاژ کروم) است و بسته به فرآیند عملیات حرارتی تا دمای 250 درجه فارنهایت یا بیشتر از نظر ابعاد پایدار است. SAE 52100 همچنین دارای خاصیت ارتجاعی، ماشین کاری و یکنواختی عالی است که در اسمبل بلبرینگ بسیار می توانند کمک کننده باشد. یکی دیگر از مواد محبوب فولاد ضد زنگ AISI 440C است که به دلیل خاصیت ضد خوردگی در خط مونتاژ بلبرینگ استفاده می شود.

بین رینگ های داخلی و خارجی و ساچمه های فولادی شکاف های جزئی وجود دارد که به فاصله داخلی معروف می باشند که با توجه به کاربرد های مختلف، فاصله های متفاوتی برای بلبرینگ ها در هنگام مونتاژ بلبرینگ اعمال می شود. هنگامی که یک بلبرینگ در دستگاه مونتاژ بلبرینگ قرار گرفته است، فاصله داخلی با انتخاب ساچمه های فولادی با اندازه های مختلف تنظیم می شود. امروزه مونتاژ بلبرینگ توسط ربات های صنعتی انجام می شود. این دستگاه ابعاد مسیر حرکت ساچمه ها در بین رینگ های داخلی و خارجی را اندازه گیری می کند که این اندازه گیری تعیین می کند کدام اندازه ساچمه جهت اسمبل بلبرینگ باید استفاده شود. سپس دستگاه تعداد صحیح ساچمه های فولادی را بین دو رینگ قرار می دهد. نگهدارنده ها در بالا و پایین قرار می گیرند و سپس پرچ می شوند. بلبرینگ های مونتاژ شده تمیز می شوند و گریس به طور یکنواخت در مسیر حرکت ساچمه ها فشرده می شود و در صورت لزوم بلبرینگ ها آب بندی می شوند. بسیاری از تولید کنندگان، بلبرینگ ها را قبل از ارسال آزمایش می کنند. به عنوان مثال، تست دوام، عملکرد و سطح سر و صدا.

و نهایتا آخرین مرحله اسمبل بلبرینگ

هنگامی که اجزای بلبرینگ ساخته می شوند، قطعات اندازه گیری، تطبیق و وارد دستگاه مونتاژ بلبرینگ می شوند تا یک بلبرینگ تمام شده ساخته شود. تطبیق بخش مهمی از فرآیند مونتاژ بلبرینگ است. شکل و شعاع شیار رینگ داخلی و خارجی اندازه گیری شده و با ساچمه هایی با قطر مناسب مطابقت داده می شود تا یک بلبرینگ تمام شده تولید شود که تحمل های مشخص شده برای مونتاژ قطعات بلبرینگ را برآورده کند. در بلاگ دیگری از دیجی برینگ می توانید درباره طریقه نصب بلبرینگ کف گرد بخوانید.